El sector eléctrico en todos sus ámbitos es en extremo riguroso, e implica una gran responsabilidad. Tener conciencia de la importancia de la eficiencia energética es clave para estar bajo los parámetros correctos que marca la regulación normativa, y a la vez se tendrá un gran impacto en la cuestión de económica.

Las plantas industriales consumen una gran cantidad de energía para su funcionamiento diario. La gran escala de sus instalaciones hace parecer imposible la aplicación de medidas para mejorar la eficiencia y calidad de energía, sin embargo, es muy común que estas plantas cuenten con programas de monitoreo, así como métodos e indicadores para supervisar la eficiencia energética. Al implementar estas prácticas se garantiza que las operaciones industriales se mantengan viables y seguras.

¿Qué es la eficiencia energética industrial?

La importancia de la eficiencia energética radica en la obtención de un máximo rendimiento de la energía, reflejado en la relación de productos o servicios generados. Si bien el objetivo es consumir menos energía, esto se puede traducir en un mejor consumo, logrando un mayor nivel de producción, agregando calidad y confiabilidad al proceso.

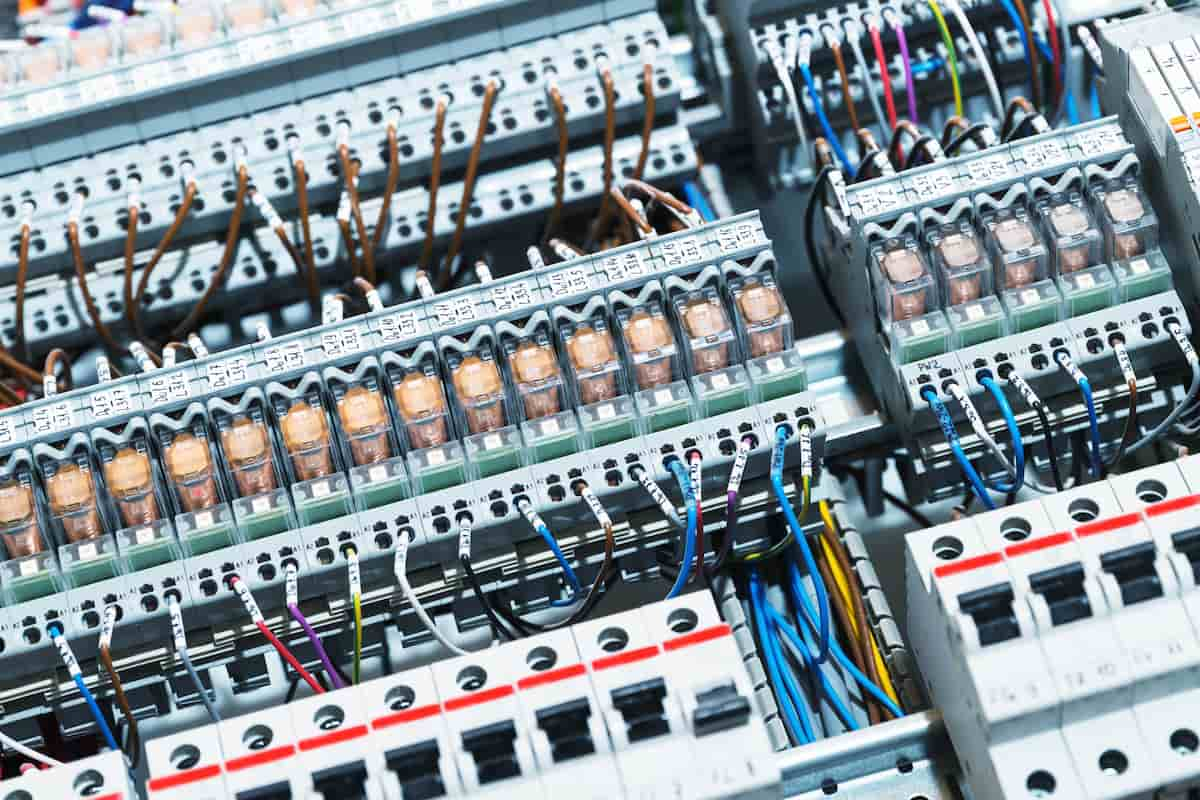

La distribución de energía va dirigida a diversos componentes o equipos, desde transformadores, motores, bombas, sistemas de iluminación o ventilación, hasta sistemas de control y automatización. En todos ellos se busca un punto óptimo de rendimiento.

La importancia de medir para mejorar

Es común tener la idea que como todo funciona correctamente no es necesario medir la eficiencia energética, sin embargo, al no llevar un historial de métricas cabe la posibilidad de no detectar desperdicios, los cuales pueden ser mínimos, pero por cierto periodo de tiempo se convierte en grandes pérdidas. Por tal motivo la medición de la eficiencia nos va a permitir conocer lo necesario para gestionarla mejor.

Al lograr una eficiencia energética, una empresa verá los beneficios de manera inmediata y concreta, ya que sus costos de producción se verán reducidos notablemente, la vida útil de equipos de mayor exigencia se verá prolongada, además de cumplir con las regulaciones ambientales. Las cuales se han convertido en constantes imprescindibles para reducir la huella de carbono.

Identificando pérdidas y desperdicios

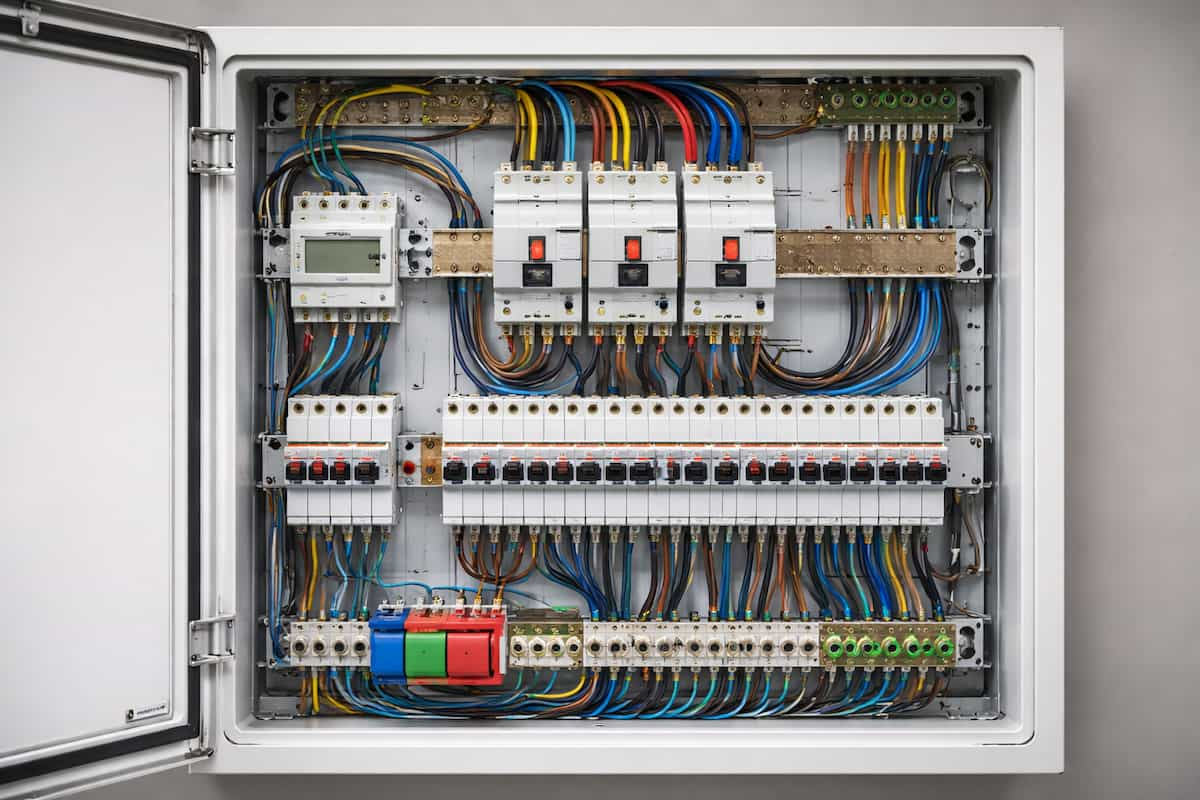

Cuando se presenta una pérdida de energía dentro de un sistema industrial puede ser por diversas causas, las cuales te mencionamos a continuación:

-Transformadores antiguos, bombas o ventiladores de fabricación vieja y obsoleta que no cuentan con controles de arranque.

-Los armónicos pueden afectar las ondas de corriente y voltaje. Esto a la larga impacta en la vida útil de equipos, pues su red de cables se ve sometida a sobrecalentamiento.

-Detección de desequilibrios en las fases, generando fugas en motores trifásicos.

-Al emplear una deficiente estrategia de control, ocurre una operación continua con potencias mayores. Aún y cuando los equipos se encuentren con poca carga o totalmente vacíos sin regulación.

Métodos de medición e indicadores

Como mencionamos con anterioridad, al contar con las métricas correctas, podremos avanzar en nuestro proyecto de gestión y eficiencia energética. Entre los métodos de medición se encuentra las auditorías energéticas integrales. En estas auditorías se emplean dispositivos y herramientas que cumplen la función como analizadores de potencia, tomando como base las mediciones en tiempo real, así como historiales de datos de operación, producción y mantenimiento.

Los indicadores que se toman como claves en la cuantificación de la eficiencia energética en la industria son:

- Factor de Potencia (cos φ).

- Factor de Carga de transformadores y motores

- Nivel de Distorsión Armónica Total (THD).

- Intensidad Energética (kWh/unidad producida).

- Consumo Específico por proceso o área.

La importancia de la eficiencia energética ha permitido desarrollar métodos que se aplican en el sector industrial y se hacen visibles en varios casos concretos. Tal es el caso de la enorme industria de alimentos y bebidas, en dónde se recurre a sistemas de cambios de temperatura para procesos de refrigeración y calentamiento. En la manufactura automotriz se aplica en varias ramas, para iluminación LED con sistemas de sensores; en motores de eficiencia con variadores de frecuencia (VFD).

Beneficios directos: más allá del ahorro

En los sistemas eléctricos de toda industria, la eficiencia energética ha dejado de ser una cuestión adicional innovadora. Al contrario, se ha vuelto un pilar de la modernización de la gestión energética moderna. Los beneficios y ventajas que otorga cubren varios frentes, como el económico, donde se van reduciendo costos. En la operatividad continua y confiable, se reducen las fallas con sus consecuentes labores de mantenimiento. Y en el cumplimiento normativo para estar dentro de las regulaciones internacionales, abonan a la responsabilidad social y ambiental al disminuir emisiones de carbono.

En el camino para lograr la eficiencia energética deseada, Monterrey Eléctrico será tu aliado estratégico. Con gusto te apoyamos en detectar y corregir problemas que afecten la eficiencia energética de tus instalaciones. Contacta con nuestros asesores para evaluar tu sistema eléctrico y sacar mayor provecho a tus costos operativos. Si buscas mejorar el rendimiento de tus equipos y a la vez cumplir las normativas vigentes cuenta con Monterrey Eléctrico.