En el mundo de la automatización industrial, dos tecnologías destacan por su papel en el control de procesos: el PLC (Controlador Lógico Programable) y el DCS (Sistema de Control Distribuido). Ambos son trascendentales para garantizar que las máquinas y sistemas funcionen de manera precisa, segura y eficiente, pero, ¿cualés son las diferencias entre PLC y DCS?

Entender la diferencia entre DCS y PLC es clave para elegir la solución más adecuada según el tipo de industria o proceso que se desee automatizar. Mientras que los PLC son ideales para el control de maquinaria individual y tareas repetitivas, los DCS se emplean en plantas complejas donde se requiere supervisar y coordinar múltiples procesos de manera centralizada.

En esta nota explicaremos cómo funciona cada uno, cuáles son sus principales ventajas y en qué casos conviene optar por un sistema PLC o por un DCS, con el fin de ayudarte a tomar decisiones más informadas en tu operación.

¿Qué es un PLC?

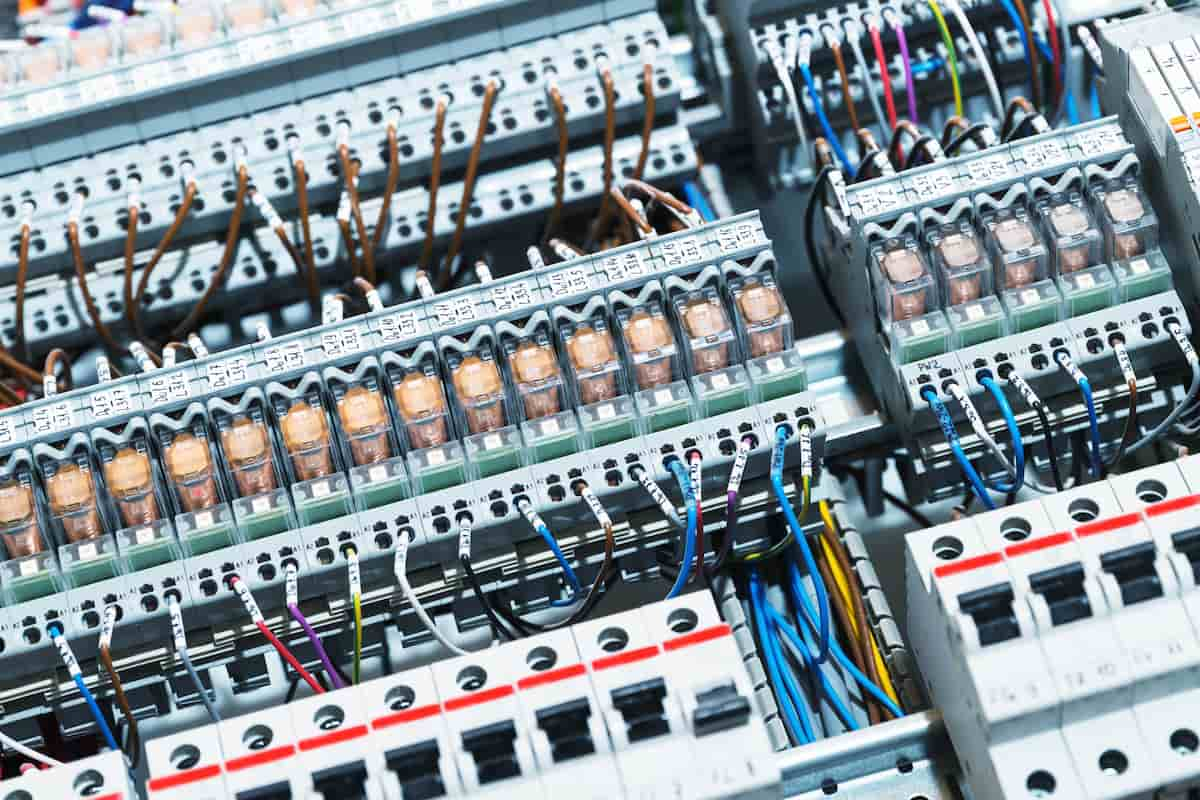

Conocido por sus siglas en inglés PLC (Programmable Logic Controller) es una computadora especializada para industria, puede ser modular, ha sido diseñada para supervisar, controlar, monitorear procesos y maquinaria en entornos industriales automatizados.

La función principal de un PLC es ejecutar programas de control para automatizar tareas electromecánicas. Al recibir las señales e instrucciones en sus sensores y actuadores se lleva a cabo en tiempo real el control de motores y válvulas, transformando procesos complejos en operación eficientes y seguras.

Algunas de las ventajas y fortalezas de la automatización que brinda la integración de un PLC, se pueden enlistar de la siguiente manera:

- Máquinas individuales (inyectoras, tornos, empacadoras).

- Líneas de producción completas (ensamblaje, packaging).

- Control de procesos por lotes o etapas.

- Sistemas de manejo de materiales (bandas transportadoras, robótica).

DCS (Distributed Control System): ¿Qué es y para qué sirve?

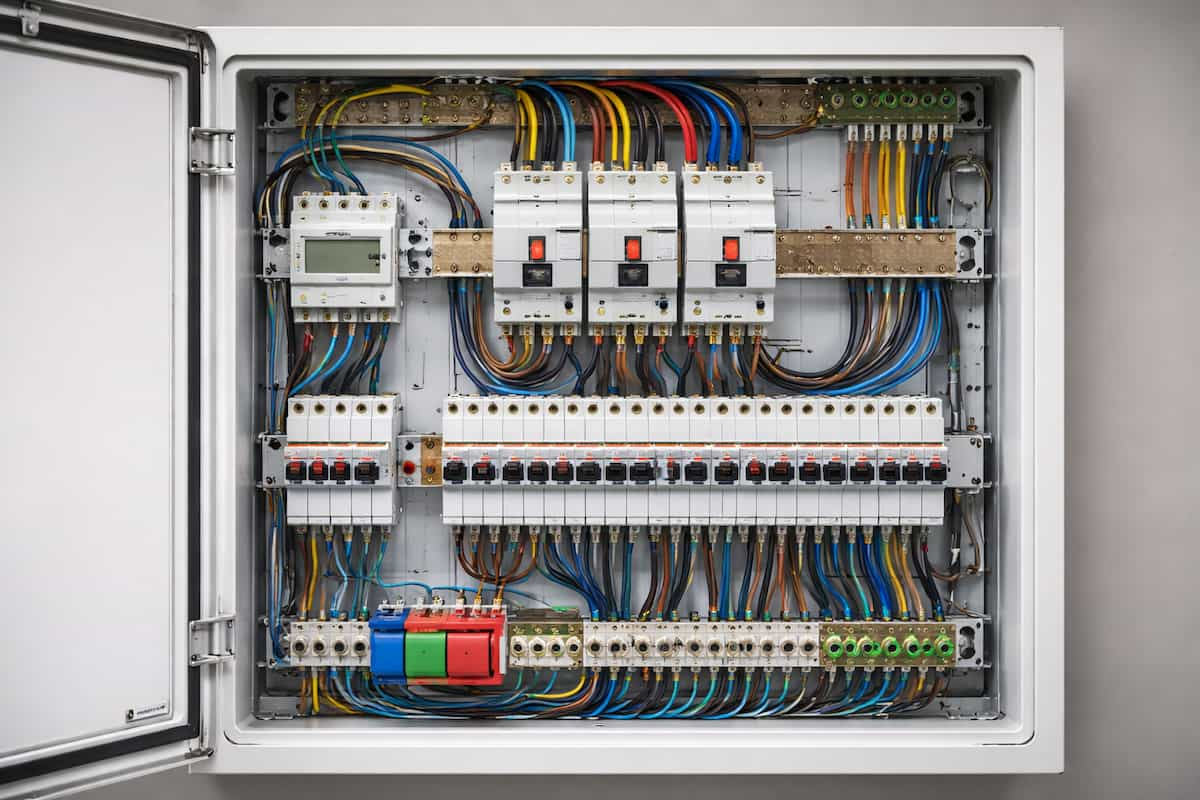

El control integral aplicado a procesos industriales se logra gracias plataformas como el DCS, Sistema de Control Distribuido, el cual puede estar compuesto por estaciones de control y equipos geográficamente distribuidos a lo largo de una planta industrial, los cuales están enlazados por una red de comunicación centralizada. No es solamente el control de maquinaria, es toda una gestión de procesos continuos que se interconectan.

Su función va más allá de controlar una máquina, gestiona y optimiza procesos continuos complejos e interconectados, abasteciéndose de datos en tiempo real para optimizar todo el conjunto dando lugar a una supervisión global.

La aplicación de un DCS resulta clave en la industria de gran escala, es decir en plantas donde se cubren procesos continuos y complementarios unos con otros. Podemos mencionar algunas de las aplicaciones industriales:

- Plantas petroquímicas y refinerías.

- Generación de energía (plantas termoeléctricas, nucleares).

- Industria farmacéutica y de alimentos.

- Plantas de tratamiento de agua y aguas residuales.

Diferencias entre PLC y DCS: características clave

| Aspecto | PLC (Controlador Lógico Programable) | DCS (Sistema de Control Distribuido) |

|---|---|---|

| Arquitectura y escalabilidad | Su arquitectura se caracteriza por ser centralizada. Respecto a su escalabilidad a un punto más completo, resulta compleja. | Con una concepción distribuida y jerárquica en su arquitectura. Diseñado con la propiedad de fácil escalabilidad, puede integrar estaciones o bucles de control en una planta. |

| Capacidad de procesamiento | Ideal para tareas discretas o lógicas por su rapidez, optimizado por un tiempo de escaneo. | Adecuado para el procesamiento de procesos analógicos y complejos. |

| Complejidad de procesos | Para máquinas y secuencias, controlando procesos discretos. | Control de procesos continuos, grandes e interconectados, donde un fallo puede ser catastrófico. |

| Flexibilidad y costos | De bajo costo, muy requerido para proyectos de pequeño y mediano tamaño. Alta flexibilidad para tareas específicas. | Menos flexible para cambios drásticos. Costo de inversión e ingeniería significativamente mayor, debido al volumen e impacto en planta. |

La programación del PLC: accesibilidad y variedad

En la automatización existen lenguajes estandarizados, los cuales están regulados por normas específicas y hacen que los PLC tengan facilidad en su programación, dando la posibilidad que técnicos e ingenieros puedan modificar o solucionar problemas de lógica de control de manera intuitiva.

La amplia gama de PLCs que existe en el mercado cubre desde necesidades básicas y económicas, para una máquina simple, hasta de alta exigencia industrial, cercano a las capacidades de un DCS

Ahora conoces las diferencias entre PLC y DCS: ¿Cuál elegirías para tu proyecto?

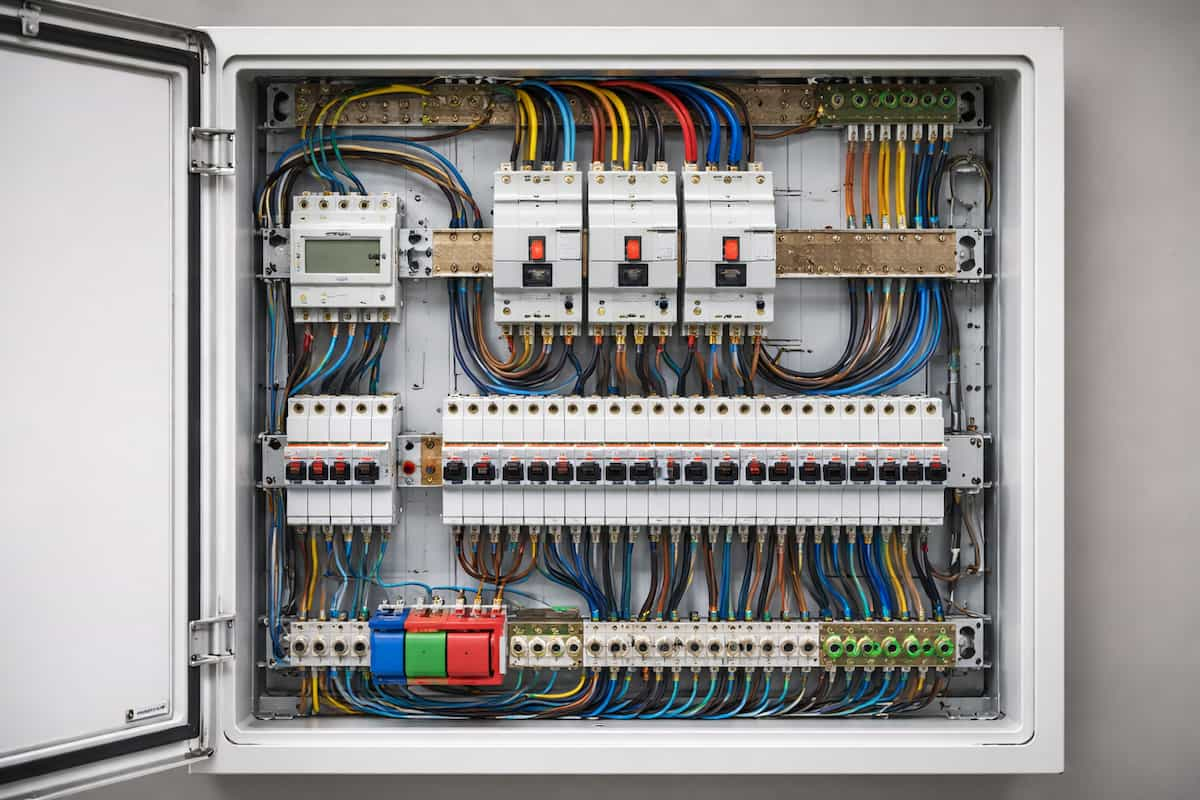

Debemos sostener la elección de la solución, tomando como base la necesidad específica, no es elegir la mejor, sino elegir la adecuada:

- Al elegir un PLC se estará disponiendo de una solución rentable y ágil para aplicaciones definidas, pues es ideal para máquinas de línea de producción, en donde se requiere velocidad de escaneo y lógica discreta.

- Al elegir un DCS se gestiona un proceso continuo de gran escala, la integración y el uso de historial en datos concretos, son críticos para garantizar eficiencia y seguridad de procedimientos.

Si tu operación se basa en el control preciso de maquinaria, la programación PLC puede ser la guía para un futuro de eficiencia y crecimiento.

En Monterrey Eléctrico, somos expertos en diseñar e innovar soluciones robustas en automatización con tecnología PLC. No lo pienses más, contáctanos para que recibas el mejor asesoramiento para tus procesos productivos.